Управление производством при использовании объемно-календарного планирования с явным учетом производственных циклов

Объемно-календарное планирование с явным учетом производственных циклов, вычисляемых с использованием данных о пооперационной технологии, позволяет значительно повысить точность планирования и учета для мелкосерийного и единичного производства, не предъявляя при этом высоких требований к точности параметров операций.

Основными этапами ОбКП+ являются:

- Расчеты размеров партий деталей для производственной программы в соответствии с назначенными правилами;

- Расчеты графиков изготовления партий деталей с определением времени запуска и выпуска для заданной совокупности производственных программ.

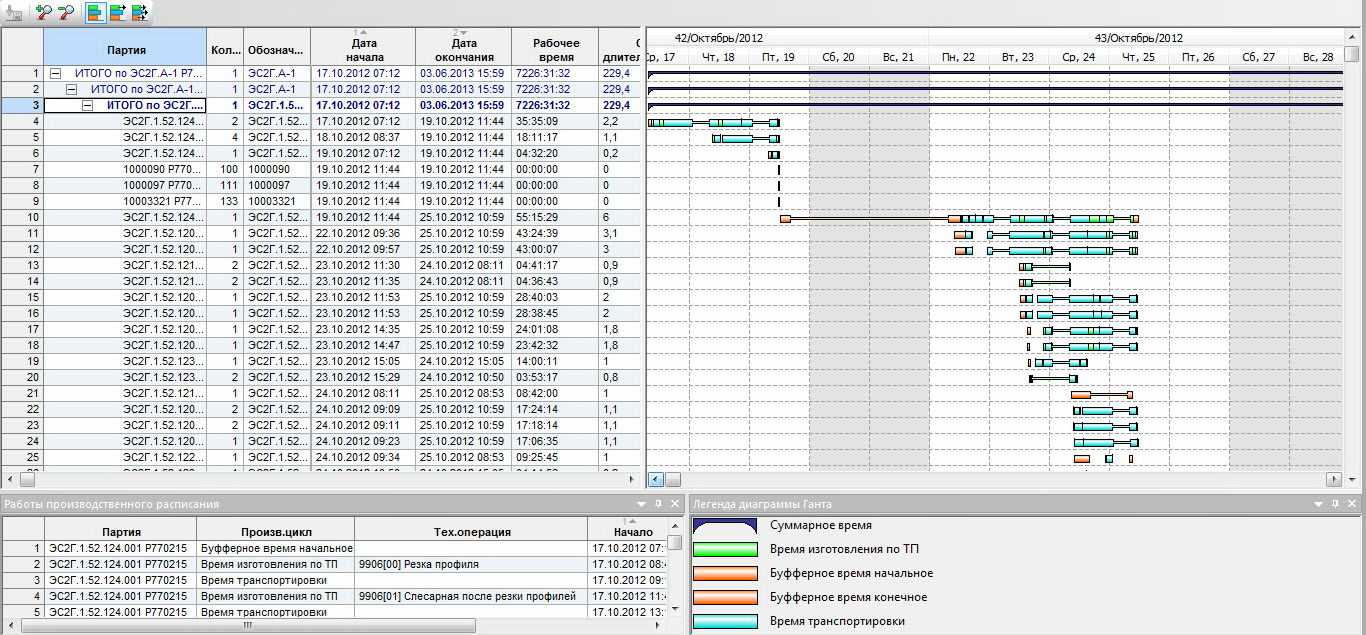

Пример представления графика изготовления приведен на Рис. 4;

Рис. 4 Пример представления графика изготовления партий деталей для производственной программы.

- Обеспечение ручной корректировки, определение дополнительных ограничений в графиках изготовления. Перерасчет графиков изготовления с учетом внесенных ручных изменений и ограничений;

- Актуализация графика изготовления при изменении данных об изделиях или параметров производственной программы с учетом того, что часть партий деталей уже находится в производстве;

- Оценка графиков изготовления по потребным ресурсам (оборудование, персонал);

- Моделирование графиков изготовления при различных параметрах производственных программ и данных о ресурсах;

- Расчеты графиков потребности в материальных ресурсах в соответствии с графиками изготовления партий деталей;

- Расчеты обеспеченности материальными ресурсами графика изготовления партий деталей с учетом циклов поставки материалов, покупных комплектующих изделий, оснастки;

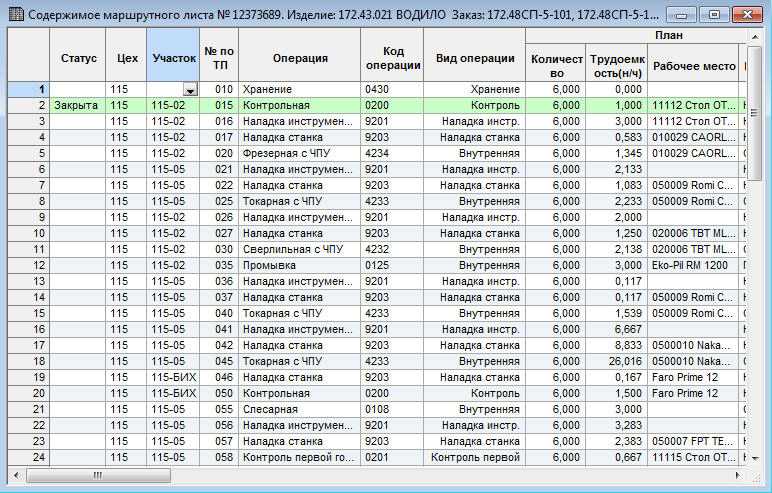

- Расчет план-заданий производственным подразделениям по графику изготовления на ближайший календарный период с формированием и выдачей в производство маршрутных листов для партий деталей. Последовательность операций в маршрутных листах берется из соответствующих технологических процессов. Данные о плановом времени начала и окончания операций определяются графиком изготовления. Пример содержимого маршрутного листа приведен на Рис. 5;

- Формирование и выдача производственному персоналу сменно-суточных заданий.

Рис. 5. Содержимое электронного маршрутного листа.

Учет движения партий деталей в производстве выполняется по маршрутным листам с точностью до технологических операций. Для автоматизации учета выполненных операций может использоваться штрих-кодирование или специализированное оборудование. При вводе данных о выполнении операций маршрутного листа, сопровождающего партию деталей, автоматически формируются другие учетные документы, определяемые настройками по правилам учета.

Инструментами контроля и диспетчирования производства при ОбКП+ являются:

- Отражение фактического выполнения операций для партий деталей в графиках изготовления;

- Представление данных о выполнении в план-заданиях и сменно-суточных заданиях;

- Получение отчетов с задаваемой иерархией представления плановых и фактических данных и суммированием на каждом из уровней иерархии;

- Графическое представление данных о движении партий деталей с анимацией в плане расстановки оборудования по производственным подразделениям;

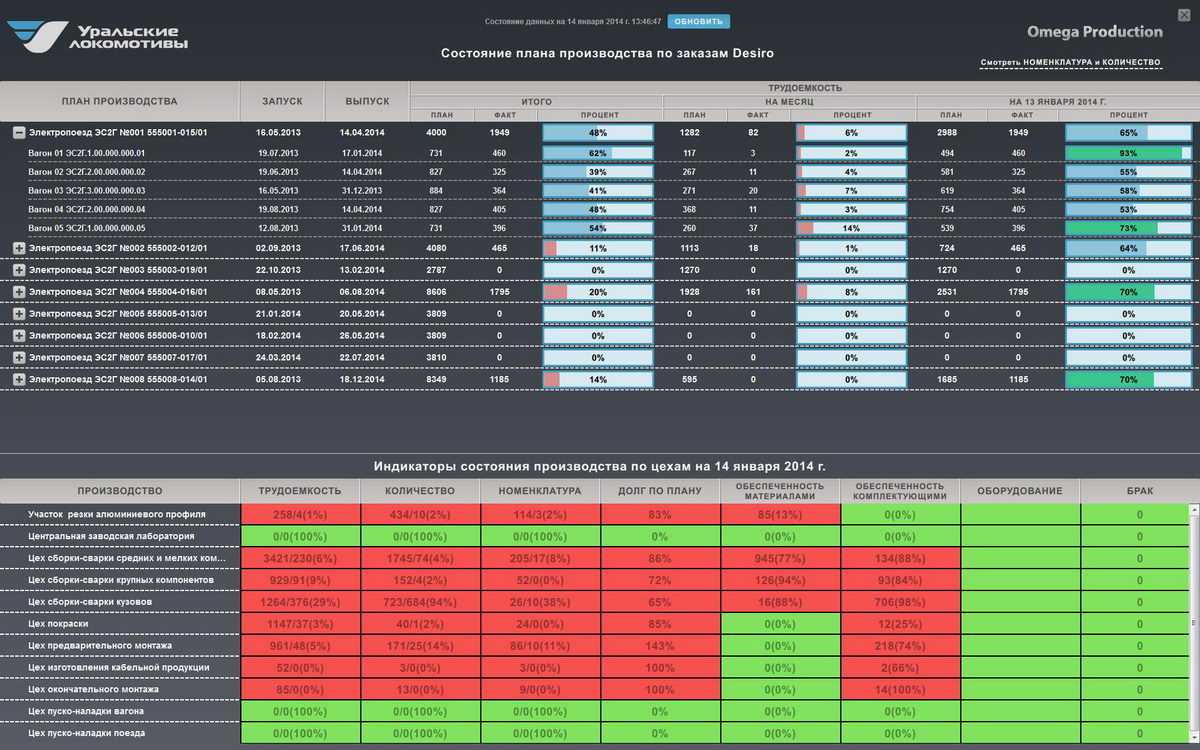

- Представление данных о ходе производства в автоматически обновляемой панели, где, в отличие от ОбКП-, представляются не индикаторы, а объемные показатели выполнения по производственным подразделениям. Пример такой панели для ОАО «Уральские локомотивы» приведен на Рис. 6.

Рис. 6. Панель представления данных о ходе производства.

ОбКП+ обеспечивает планирование и учет хода производства с точностью до технологической операции. Однако, ввиду ожидаемой неполноты и неточности пооперационных данных, инструменты планирования, предоставляемые пользователю, позволяют выполнять оценку и корректировку плановых данных на всех этапах планирования от рассчитанного графика изготовления до сформированных сменно-суточных заданий.

Длительность производственного цикла

техMOe

| Вид движений предметов труда | Формула |

| Последовательный | Tтех=n·m∑i=1tiCi |

| Параллельный | Tтех=(n—p)·timaxCi+p·m∑i=1tiCi |

| Параллельно-последовательный | Tтех=n·m∑i=1tiCi-(n—p)·m-1∑i=1(tkiCi) |

mnCiitiiptkik

Примеры задач

Пример №1шт.

| № операции | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| Норма времени, мин. | 12 | 3 | 2 | 5 | 8 | 10 | 2.5 | 6 |

| Число станков на операции | 2 | 1 | 1 | 1 | 1 | 2 | 1 | 1 |

Решение.

Последовательный вид движения: Tтех=n·m∑i=1tiCi

Tц=800·(122+31+21+51+81+12+2,51+61)=800·37,5=30000 мин.

| Номер операции | ti | Ci | n·tiCi |

| 1 | 12 | 2 | 800*12/2 = 4800 |

| 2 | 3 | 1 | 800*3/1 = 2400 |

| 3 | 2 | 1 | 800*2/1 = 1600 |

| 4 | 5 | 1 | 800*5/1 = 4000 |

| 5 | 8 | 1 | 800*8/1 = 6400 |

| 6 | 10 | 2 | 800*10/2 = 4000 |

| 7 | 2.5 | 1 | 800*2.5/1 = 2000 |

| 8 | 6 | 1 | 800*6/1 = 4800 |

1234567848002400160040006400400020004800T = 30000

Пример №2. Построить графики циклов простого процесса при параллельном движении партии деталей.

Проверить правильность графического построения аналитическим расчётом длительности цикла при следующих условиях: величина партии деталей 200 шт., величина передаточной партии 20 шт. Нормы времени по операциям следующие:

| № операции | 1 | 2 | 3 | 4 | 5 | 6 |

| Норма времени, мин. | 1.7 | 2.1 | 0.9 | 4.3 | 2.8 | 0.7 |

Решение.

Параллельный вид движения: Tтех=(n—p)·timaxCi+p·m∑i=1tiCi + m·tMOTц=(200-20)·4,31+20·(1,71+2,11+0,91+4,31+2,81+0,71)+6·2=774+250+12=1036 мин.

Переводим минуты в часы: Tц = 1036/60 = 17,27 час.

Переводим часы в дни: Tц=Tц часs·Tсм·f=17,272·8·1=1,08

| Номер операции | ti | Ci | n·tiCi |

| 1 | 1.7 | 1 | 20*1.7 = 34 |

| 2 | 2.1 | 1 | 20*2.1 = 42 |

| 3 | 0.9 | 1 | 20*0.9 = 18 |

| 4 | 4.3 | 1 | 20*4.3 = 86 |

| 5 | 2.8 | 1 | 20*2.8 = 56 |

| 6 | 0.7 | 1 | 20*0.7 = 14 |

1234560.040.040.020.090.060.010.040.040.020.090.060.010.040.040.020.090.060.010.040.040.020.090.060.010.040.040.020.090.060.010.040.040.020.090.060.010.040.040.020.090.060.010.040.040.020.090.060.010.040.040.020.090.060.010.040.040.020.090.060.01T = 1.08

Пример №3. Построить графики цикла простого процесса при последовательном и параллельно-последовательном видах движения.

Проверить правильность графического построения аналитическим расчётом длительности цикла при следующих условиях: величина партии деталей 180 шт., величина передаточной партии 30 шт.

Нормы времени по операциям следующие:

| № операции | 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| Норма времени, мин. | 4.6 | 9.9 | 3.1 | 11.4 | 3.0 | 6.8 | 1 |

Решение.

Параллельно-последовательный вид движения: Tтех=n·m∑i=1tiCi-(n—p)·m-1∑i=1(tkiCi)

Среди смежных операций выбираем наименьшее:

min(4,6;9,9) = 4,6

min(9,9;3,1) = 3,1

min(3,1;11,4) = 3,1

min(11,4;3) = 3

min(3;6,8) = 3

min(6,8;1) = 1

Tц = 180·(4,6+9,9+3,1+11,4+3+6,8+1) — (180-30)·(4,6+3,1+3,1+3+3+1) + 7·60 = 7164-2670 + 420 = 4914 мин.

Переводим минуты в часы: Tц = 4914/60 = 81,9 час.

Переводим часы в дни: Tц=Tц часs·Tсм·f=81,92·8·1=5,12

| Номер операции | ti | Ci | n·tiCi |

| 1 | 4.6 | 1 | 30*4.6 = 138 |

| 2 | 9.9 | 1 | 30*9.9 = 297 |

| 3 | 3.1 | 1 | 30*3.1 = 93 |

| 4 | 11.4 | 1 | 30*11.4 = 342 |

| 5 | 3 | 1 | 30*3 = 90 |

| 6 | 6.8 | 1 | 30*6.8 = 204 |

| 7 | 1 | 1 | 30*1 = 30 |

- предыдущий операционный цикл меньше последующего: Топi ≤ Топ(i+1)Начало обработки на последующей операции возможно сразу после окончания обработки первой передаточной партии на предыдущей операции.

- предыдущий операционный цикл больше последующего: Топi > Топ(i+1)Необходимо передать последнюю транспортную партию и отложить вправо продолжительность её выполнения. Время обработки всех остальных деталей партии откладывается на графике влево. Начало обработки первой детали показывает тот момент, когда транспортный задел с предыдущей операции должен быть передан на данную операцию.

12345670.140.140.140.140.310.310.310.310.310.310.10.10.10.360.360.360.360.360.360.090.090.090.210.210.210.210.210.210.03T = 5.12

Задание.

- Определите по исходным данным, представленным в табл., аналитическим и графическим путем длительность технологического цикла для изготовления партии изделия.

- Рассчитайте, как измениться цикл, если поменять местами операции 4 и 5?

2.2. Параллельно-последовательный вид движения

Параллельно-последовательный вид движения, при котором следующая операция начинается ранее, чем наступает полное окончание обработки всей партии на предыдущей операции, и осуществляется без перерывов в изготовлении партии деталей на каждом рабочем месте. При этом происходит частичное совмещение времени выполнения смежных операционных циклов. Передача предметов труда с операции на операцию осуществляется партиями р или поштучно ( р = 1 ). Длительность технологического цикла Т п.п будет соответственно меньше, чем при последовательном виде движения, на величину совмещения операционных циклов τ (рис. 2 ):

Рис. 2. График цикла при параллельно-последовательном виде движения партий в производстве ( n = 15 шт ., p = 5 шт. , tм.о . = 3 мин . )

В практике встречаются два способа сочетания смежных операционных циклов:

В этом случае начало обработки на последующей операции возможно сразу после окончания обработки первой штуки или передаточной партии на предыдущей операции.

Экономия времени τ вследствие параллельно-последовательного сочетания операционных циклов будет определяться разностью Т´ посл и Т´ п.п :

б) предыдущий операционный цикл больше последующего, т.е. Т опi> Т оп (i+1) .

В этом случае начало обработки на последующей операции определяется из условия, что последняя штука или передаточная партия, будучи закончена обработкой на предыдущей операции, немедленно начинает обрабатываться на последующей. Остальные штуки или передаточные партии должны быть закончены обработкой (непрерывно) к этому моменту.

Экономия времени τ в этом случае определяется также разностью Т´ посл и Т´ п.л :

Обратите внимание на то, что экономия времени τ в том и другом случае сочетания операционных циклов определяется как произведение ( n-p ) на операционный цикл минимальной продолжительности из двух сочетаемых. Следовательно, в любом случае. где – сумма коротких операционных циклов из каждой пары смежных операций

где – сумма коротких операционных циклов из каждой пары смежных операций.

Пример расчета длительности производственного цикла

Первое, что необходимо сделать, – рассчитать начальные значения длительности производственного цикла по всем маршрутным переходам всех ДСЕ. Это можно сделать по предложенной формуле:

Dl” = kSb * ( C / kOp + N*Te / kTe ) +Tr, где

- Dl” – начальное значение длительности маршрутного перехода (цехозахода);

- kSb – коэффициент понижающей длительности для сборочных работ. Данный коэффициент предлагается принять равным 0,25 (одна четвертая) ввиду того, что сборка, как правило, происходит бригадами и множество операций выполняются параллельно. Таким образом, данный коэффициент говорит примерно о том, что при сборке четыре операции выполняются параллельно, что в четыре раза ускоряет цикл сборки. Данный коэффициент подобран эмпирически для предприятий машиностроения;

- C – количество операций этапа;

- kOp – коэффициент организационных потерь. Также является эмпирическим (предлагается принять равным 2). В среднем мастер может уточнять сменное задание два раза в смену. При этом в задании редко попадается более 2–3 операций по одной партии ДСЕ, так как в таком случае выполнение последующих операций будет зависеть от предыдущих. Таким образом, получается, что по партии будут выполняться в среднем по две операции в день. Когда-то, может, и 10 операций, но в какие-то дни ДСЕ будут просто пролеживать;

- N – оптимальная партия;

- Te – общая трудоемкость операций этапа;

- kTe – предполагаемая выработка нормо-часов в смену (по умолчанию равен 6);

- Tr – время транспортировки из текущего цеха в следующий цех по маршруту.

Dl” = 0,25 (С/2 + N*Te/6) + Tr – предложенная формула является одной из возможных. На конкретном предприятии может быть предложена любая другая формула, которая поможет единообразно определить начальные значения для всех переходов. Рекомендуется рассмотреть отдельные примеры деталей и сборок, цикл которых хорошо известен, для того чтобы доработать формулу и коэффициенты для получения близких значений в результате расчета.

После того как были определены начальные значения циклов производства, необходимо осуществить процесс планирования одной единицы готового изделия, производственный цикл которого (D) хорошо известен, на полученных данных. Для этого следует использовать выбранную на предприятии систему планирования, сформировав план выпуска изделия с некоторой датой выпуска. В результате будет рассчитан некоторый календарный график производства деталей и сборок, в котором необходимо найти самую раннюю дату запуска производства. Начальным циклом производства изделия D будет количество рабочих дней между датой выпуска изделия и датой запуска первой детали.

Далее необходимо определить поправочный коэффициент формулы расчета (K”): K” = D/ D” .

По результатам определения коэффициента длительности всех маршрутных переходов следует умножить на коэффициент для получения корректных значений: Dl = K” * Dl” = (D/D”)*Dl” .

Используя предложенную методику, можно в короткий промежуток времени сформировать необходимый массив информации для запуска процесса планирования производства. Длительности производственного цикла и размеры оптимальной партии по наиболее ответственным ДСЕ могут быть пересмотрены специалистами планово-диспетчерской службы, которые, в свою очередь, могут отразить корректировки в системе планирования.

Определение составляющих длительности производственного цикла изделия

Определение длительности производственного цикла на всех стадиях обычно происходит по ведущему производственному подразделению предприятия, который характеризуется наибольшим совокупным циклом комплекта деталей (заготовок) рассматриваемого изделия. В свою очередь, для определения совокупного цикла механической обработки комплекта деталей обращаются к данным о длительности цикла ведущей детали, которая имеет наибольшую длительность цикла по сравнению с другими деталями этого комплекта.

Преимущественно в качестве ведущих рассматривают те детали, изготовление которых обладает наибольшей трудоемкостью или наибольшим количеством технологических операций в процессе их производства. Установление длительности пребывания деталей в специальных цехах производственного предприятия (например, в слесарно-сварочном, термическом, гальваническом и др.), которые получают детали (заготовки) ради выполнения с ними специальных технологических операций, происходит укрупненно. Установленная длительность впоследствии включается в длительность цикла соответствующей детали.

Составной частью длительности производственного цикла изготовления детали является время межоперационного пролеживания данной детали. Итоговая продолжительность пролеживания находится в зависимости от таких характеристик производства, как степень загрузки оборудования, количество операций, из которых состоит технологический процесс, уровень специализации рабочих мест, характер специализации участка и др.

Современные западные предприятия зачастую устанавливают длительность межоперационных перерывов в обработке партии деталей без должного обоснования в размерах. Обычно принимаются размеры, которые являются кратными длительности одной смены. Чаще всего эта разновидность длительности принимается за 0,5 смены, 1 смену или сутки на каждый межоперационный интервал.

Уровень непрерывности и длительность производственного цикла изделия в существенной степени зависят от принятого вида движения предметов труда в производственном процессе. Обычно различают параллельный, последовательный и параллельно-последовательный виды движения предметов труда, каждый из которых характеризуется конкретными преимуществами и недостатками (в том числе, с точки зрения увеличения или сокращения временных затрат производства).

Длительность цикла сборки деталей в готовый продукт равна сумме длительности цикла генеральной сборки и максимальной длительности цикла сборки сборочной единицы. Для того чтобы определить длительности циклов генеральной сборки и сборки сборочных единиц, нужно сложить длительности отдельных операций соответственно генеральной сборки и сборки сборочных единиц.

В рамках установления длительности отдельных операций сборки нужно нормативную трудоемкость сборочной операции последовательно поделить, во-первых, на количество рабочих, которые задействованы в выполнении данной сборочной операции, во-вторых, на длительность рабочей смены, в-третьих, на плановый коэффициент выполнения норм.

Для определения цикла сборки деталей строят цикловой график сборки. Основной график построения графика звучит как «от конца к началу». Это значит, график строится с момента завершения общей сборки, по операциям общей сборки и затем по операциям сборки сборочных единиц.

Стоит отметить, что окончанием расчета всей длительности производственного цикла изготовления изделия также считается создание циклового графика изготовления данного изделия. Построение этого графика сопровождается установлением календарных опережений по стадиям процесса производства. Другими словами, устанавливается время между выпуском готового изделия и выпуском соответствующим цехом заготовок, деталей и сборочных единиц.

Таким образом, длительность производственного цикла изделия относится к числу главных календарно-плановых нормативов непоточного производства. Поэтому его расчет является одной из актуальных задач многих производственных предприятий, решение которой заключается в следовании ранее разработанным и стандартизированным процедурам и применении специальных аналитических методов.

Формула расчета продолжительности производственного цикла по балансу (строки)

Пройдите наш авторский курс по выбору акций на фондовом рынке → обучающий курс

Бесплатный Экспресс-курс «Оценка инвестиционных проектов с нуля в Excel» от Ждановых. Получить доступ

Продолжительность производственного цикла предприятия можно рассчитать по его балансу. Формула расчета следующая:

![]()

Более детально разберем составляющие формулы и способы их расчета по балансу.

Период оборота кредиторской задолженности

Первая составляющая формулы — период оборота кредиторской задолженности. Показатель рассчитывается следующим образом:

где:

Для расчета необходимо рассчитать кредиторскую задолженность на начало и конец периода и разделить их сумму на 2. Так получится средняя кредиторская задолженность за период. Период может быть квартал, полгода, год.

Период оборота запасов

Вторая составляющая формулы расчета продолжительности производственного цикла — период оборота запасов. Показатель рассчитывается следующим образом:

Вместо «Выручки от продаж» иногда используют «Себестоимость проданной продукции». Сложив вместе период оборота кредиторской задолженности и период оборота запасов вы получите продолжительность производственного цикла.

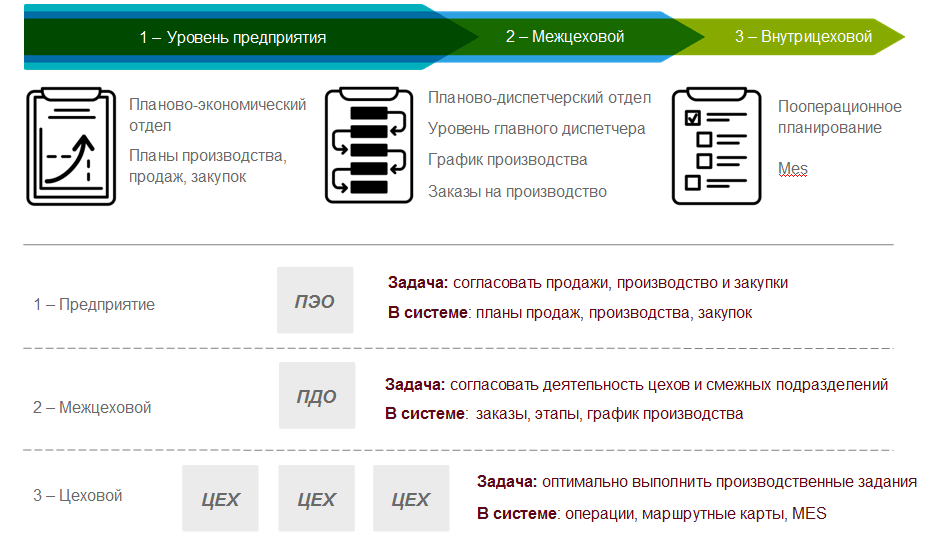

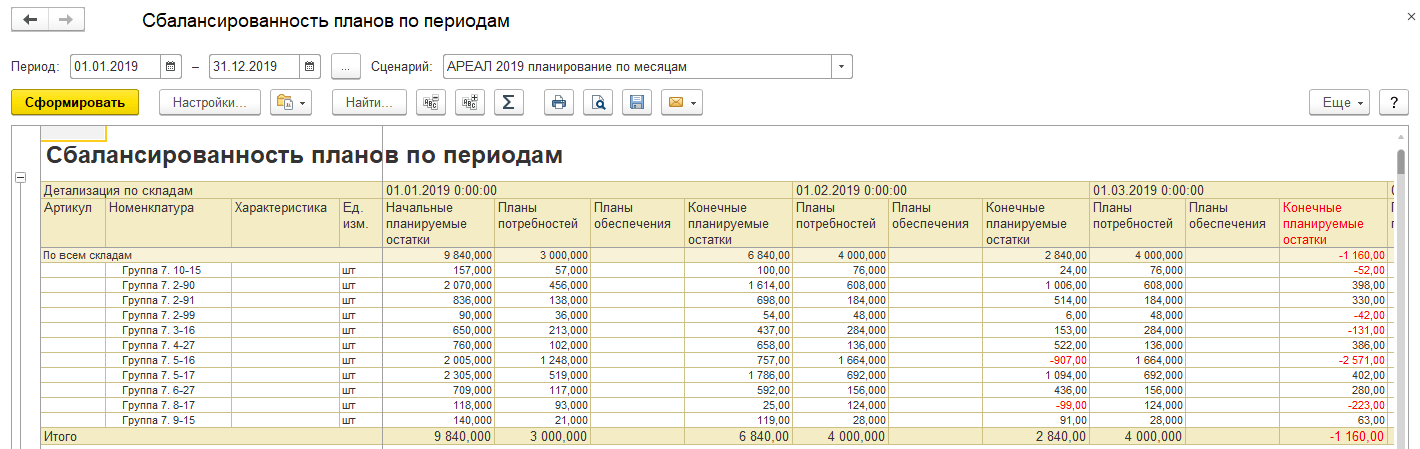

Уровни производственного планирования 1С:ERP

Деление на уровни планирования почти каждый использует в жизни. Обычно, составляя план (работ, отдыха, накоплений и т.п.) мы руководствуемся тремя принципами:

- Чем короче горизонт планирования, тем детальнее планы (стратегические цели на год, детальный план на день);

- Планы разных уровней согласованы между собой (ежедневные планы не противоречат нашим целям на год);

- Изменения на одном из уровней планирования могут повлиять на другой уровень планирования (если каждый месяц план не выполняется, то возможно надо коректировать и первоначальную годовую цель).

Такая обычная, но от этого не менее эффективная логика заложена и в 1C:ERP. В системе есть три уровня производственного планирования. Они предполагают разную детализацию и горизонты планирования. Есть возможность построить согласованные планы. Есть возможность корректировать планы.

Уровни планирования в 1С:ERP

Уровень предприятия

В системе 1С:ERP планирование на уровне предприятия – это составление согласованного комплекта планов (планы производства, снабжения, продаж). Основная задача этого уровня планирования – согласовать действия различных подразделений.

Для составления и балансировки планов в 1С:ERP можно использовать подсистему «Бюджетирование и планирование».

Отчет подсистемы «Бюджетирование и планирование»

Межцеховой уровень

На межцеховом уровне управления создаются заказы на производство, по заказам формируются этапы производства. Выполняется расчет партий запуска в производство – т. е. сколько партий запускаем, сколько изделий в каждой партии.

Длительность производственного цикла является важным параметром системы планирования производства, с использованием которого осуществляется распределение необходимых работ по календарным периодам, определяются даты запуска и выпуска ДСЕ, устанавливаются сроки поставок и комплектации сборки, прогнозируется загрузка мощностей и т. д.

Как правило, производство осуществляется во множестве производственных подразделений (цехах, реже детализируется по участкам), деятельность которых должна быть синхронизирована с использованием календарного плана производства.

Таким образом, для построения системы планирования производства необходимо определить длительность каждого маршрутного перехода (цехозахода) каждой деталесборочной единицы (ДСЕ). При этом следует учитывать, что длительность производства конкретной партии ДСЕ зависит от множества факторов, таких как текущая загрузка оборудования, техническое состояние оборудования, укомплектованность персоналом и прочее. Все эти параметры часто неизвестны на момент начала планирования производства, что на первый взгляд приводит в тупик. Для решения данной проблемы используется статистика производства изделия, накопленная за предыдущие периоды.

Комментарий к Статье 271 НК РФ

Порядок признания доходов по методу начисления устанавливает ст. 271 НК РФ. Доходы по методу начисления признают в том периоде, в котором они возникли. При этом не имеет значения, получила ли организация деньги или иное имущество (имущественные права), связанные с этими доходами.

Согласно п. 3 ст. 273 Кодекса доходы от реализации по методу начисления следует признавать в момент отгрузки (передачи) товаров (работ, услуг, имущественных прав). В свою очередь, днем отгрузки считается день реализации. Статья 39 НК РФ реализацией товаров, работ или услуг признает соответственно передачу прав собственности на товары, выполнение работ или оказание услуг.

Некоторые договоры могут предусматривать особый порядок перехода права собственности на товары. Чаще всего в них указано, что право собственности переходит к покупателю после частичной или полной оплаты товара. В этом случае доход у продавца, который использует метод начисления, возникает также после частичной или полной оплаты товара.

Что касается имущественных прав, то согласно ст. 38 НК РФ имущественные права для целей налогообложения имуществом не признаются (следовательно, и товарами тоже). То есть правила ст. 39 НК РФ здесь не применяются. Однако в отношении такого вида имущественных прав, как право требования, порядок определения даты получения дохода от его реализации прописан в п. 5 ст. 271 НК РФ. Для кредитора, который получил право денежного требования, доход признается в день последующей уступки или исполнения должником данного требования. Если право требования долга за проданные товары (работы, услуги) уступает непосредственно продавец этих товаров (работ, услуг), то датой получения дохода от этой операции считается день подписания акта уступки права требования. Причем в этом случае доход считается внереализационным.

Пункт 4 ст. 271 НК РФ определяет, когда должны быть признаны для целей налогообложения внереализационные доходы.

Скажем, если фирма получила безвозмездно имущество, доход признается в тот день, когда сторонами подписан акт приема-передачи имущества (приемки-сдачи работ, услуг).

Проценты, пени и штрафы признают доходом в день их начисления. Некоторые договоры займа (кредитные договоры) не предусматривают равномерной уплаты процентов. Однако для целей налогообложения такие проценты надо включать в состав доходов ежеквартально равными долями.

Доходы от участия в простом товариществе или от доверительного управления имуществом надо признавать в последний день I квартала, полугодия, 9 месяцев и года.

При ликвидации объекта основных средств организация может получить доход в виде материалов, оставшихся после его демонтажа. Такой доход считается полученным в тот день, когда был составлен акт ликвидации амортизируемого имущества.

И, наконец, целевые средства, которые организация использовала не по назначению, включаются в состав внереализационных доходов в день их поступления на расчетный счет (в кассу) организации.

Организация, которая применяет метод начисления, должна увеличивать или уменьшать свой доход на величину суммовых разниц (п. 7 ст. 271 НК РФ). Речь идет о тех суммовых разницах, которые возникают, когда цена товаров (работ, услуг, имущественных прав) выражена в иностранной валюте или условных денежных единицах, а оплата за них производится в рублях.

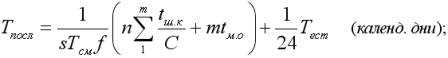

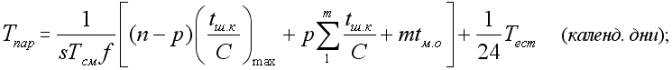

3. ПРОСТОЙ ПРОИЗВОДСТВЕННЫЙ ПРОЦЕСС

Так как длительность производственного цикла для построения календарных планов необходимо определять в календарных и рабочих днях, то при расчёте циклов следует принимать во внимание длительность рабочего дня (в часах или минутах), число смен в сутки, режим работы участка и предприятия и межоперационные перерывы, вызванные выполнением транспортных, контрольных и других операций, а также в необходимых случаях – пролёживание деталей в ожидании обработки. Кроме того, при необходимости следует предусматривать затраты времени на естественные процессы, выраженные в календарных днях

Кроме того, при необходимости следует предусматривать затраты времени на естественные процессы, выраженные в календарных днях.

Исходя из сказанного, приведённые выше формулы длительности производственного цикла примут следующий вид:

где s – число смен; Tсм – длительность смены, час . или мин.; f – коэффициент для перевода рабочих дней в календарные:

при 254 рабочих днях в году f = 254/365 = 0.696;

для расчёта в рабочих днях f = 1 .

Вследствие технологических особенностей операций либо различной производительности оборудования (например, в литейных и термических цехах) часты случаи, когда на отдельных стадиях процесса используются различные способы сочетания операционных циклов, например, параллельно-последовательный и последовательный. В этих случаях длительность производственного цикла необходимо определять не сразу по всему процессу, а по отдельным его частям.

Длительность сборочного процесса зависит от его сложности и условий выполнения. Сложность сборочного процесса определяется схемой сборки, которая может быть либо веерной, либо линейной.

Сборочный процесс представляет собой ряд технологических операций сборки и может рассматриваться как простой производственный процесс. Длительность его определяется так же, как и в ранее рассмотренных случаях.

Популярные статьи

1

Расчет себестоимости

Расчет себестоимости – очень сложный процесс

Важно не только правильно обобщить все затраты. Надо..

17.03.2020

•

Ольга Воробьева

2

PEST-анализ: что это такое и как его провести на примерах

Стратегический менеджмент – это работа с неопределенностью во внутренней и, особенно, во вне…

23.08.2019

•

Евгения Чернова

3

Анализ финансовых результатов деятельности компании: пошаговый алгоритм

Анализ финансовых результатов деятельности предприятия дает понимание, насколько эффективно оно ра…

31.01.2020

•

Ольга Воробьева

4

Система 5S на производстве: секреты успешного внедрения

Термин «5S» стал популярен в 1980-х годах в производственном секторе Японии. В это время успехи ко…

22.07.2019

•

Ильнар Фархутдинов

Производственный, операционный и финансовый циклы: что это и зачем считать их продолжительность

Циклы в финансовом менеджменте и анализе – это временные промежутки, в течение которых в компании совершаются определенные процессы. Вот какими они бывают, в зависимости от вида цикла:

|

Вид цикла |

Операция, с которой он начинается |

Операция, которой он завершается |

|

Производственный |

Поступление материалов или товаров от поставщика на склад предприятия |

Отгрузка готовой продукции, изготовленной из этих материалов, или товаров покупателям |

|

Операционный |

Поступление материалов или товаров от поставщика на склад предприятия |

Получение денег от покупателя за отгруженные продукцию или товары |

|

Финансовый |

Перечисление денег поставщику за поставленные или ожидаемые к поставке материалы или товары |

Получение денег от покупателя за отгруженные продукцию или товары |

Заметьте: у двух первых циклов совпадает начало, а у двух последних – окончание. Это говорит об их взаимосвязи. Хотя для каждого показателя есть самостоятельные формулы, но длительность операционного можно посчитать через продолжительность производственного, а финансовый определить на основе операционного.

Продолжительность циклов вычисляется, чтобы понять:

- сколько времени уходит у компании на производство продукции или продажу приобретенных товаров;

- через сколько дней после реализации дебиторы присылают оплату;

- в течение какого периода организация «сидит» без денег, потому что с кредиторами уже рассчиталась, а от дебиторов пока ничего не пришло.

Очевидно, что чем короче каждый из названных периодов, тем лучше финансовое самочувствие бизнеса. Это так, потому что сокращение циклов означает:

- быстрый оборот запасов и получение повышенного дохода;

- минимизацию периодов, когда все должны, но никто не платит, а потому приходится разживаться деньгами в банках или у партнеров;

- расширение легального и бесплатного финансирования оборота за чужой счет в виде кредиторской задолженности.

Далее приведем формулы и покажем расчетные примеры для каждого цикла в отдельности. А пока назовем три общих момента, которые характерны для каждого из них:

- они измеряются в днях;

- ожидается, что с течением времени их значения будут сокращаться;

- нормативов нет, поэтому ориентируйтесь на динамику по своей компании, значения конкурентов и средние цифры по отрасли.

- в основе формул находятся продолжительности оборота.

Про последние на сайте есть отдельная статья «Коэффициент оборачиваемости и продолжительность оборота в анализе деловой активности». Там же приводятся среднеотраслевые значения по ключевым показателям оборачиваемости. А еще предлагаем скачать Excel-расчетчик, который определит длительность производственного, операционного и финансового циклов по вашим данным.

ПОРЯДОК ОТНЕСЕНИЯ ПРОДУКЦИИ К ПРОДУКЦИИ С ДЛИТЕЛЬНЫМ ТЕХНОЛОГИЧЕСКИМ ЦИКЛОМ ПРОИЗВОДСТВА

I. Общие положения

1. Настоящий Порядок устанавливает правила отнесения продукции к продукции с длительным технологическим циклом производства.

2. Настоящий Порядок распространяется на продукцию, поставляемую по государственному оборонному заказу, длительность технологического цикла которой составляет более шести месяцев.

3. Для целей настоящего Порядка применяются понятия, используемые в Федеральном законе «О государственном оборонном заказе» (Собрание законодательства Российской Федерации, 2012, N 53, ст. 7600; 2013, N 52, ст. 6961; 2015, N 27, ст. 3950; N 29, ст. 4342; 2016, N 27, ст. 4250; 2017, N 1, ст. 12).